Konstruktionsmethodik für die Additive Fertigung:

Vorwort:

Hier ein paar Gedanken rund um die additive Fertigung (AM) und zwar aus der Sicht der Konstruktion.

Zurzeit kreisen die Themen um optimierte Bauteile, “Optimizer”, Strukturoptimierer, etc…, was darauf abzielt, komplexe Geometrie (und Füllstrukturen) mehr oder weniger auf Knopfdruck zu erzeugen.

In der Simulation werden Bauteilverformung, die abhängig von Geometrie und Ausrichtung im Bauraum während des Druckprozesses entstehen, vorherberechnet.

Notwendige Stützstrukturen werden autom. generiert und können noch bei der Druckvorbereitung manuell angepaßt werden.

Jeder Softwareanbieter arbeitet mit Hochdruck an “seiner” voll-parametrischen integrierten Lösung, damit der Konstrukteur nicht mehr gezwungen ist, mit mehreren Programmen zwischen mehreren nativen Modelldaten (mittels STEP) hin und her zu konvertieren.

AM und 3D-Druck erfahren gerade einen Hype, wobei diese Technologie in einigen Anwendungsbereichen seit einigen Jahren schon einen de-facto Standard erreicht hat, z.B.:

- Drucken von Gußformen für die Prototypenfertigung (Gießtechnik),

- Drucken von (metall.) Prototypen (Maschinenbau, Medizintechnik, Forschung und Entwicklung, etc…)

und in anderen Bereichen erst am Anfang steht.

Design im Kontext:

Je nach Anforderungsprofil ergeben sich bei der Konstruktion im wesentlichen folgende Themen:

- Belastungsfall / Lastkollektive,

- Bauraum,

- Material / Materialeigenschaften / Festigkeit, etc…,

- sicherheitsrelevanter Bauteil,

- Fertigungsverfahren,

- Fertigungskosten,

- Verfügbarkeit (frühestmöglicher Liefertermin),

Ziel ist die Auskonstruktion eines möglichst formstabilen Bauteils unter bestmöglicher Ausnützung der jeweiligen Vorteile obiger Auswahl-Kriterien.

Das ist zunächst aus der Sicht der Konstruktion nichts Neues, was hinzukommt ist die Erweiterung der Möglichkeiten um das Themengebiet AM.

Hier soll auch erwähnt werden, daß nicht alle Bauteile “per se” für den 3D-Druck geeignet sind.

Konstruktionsmethodik

Man kommt auch schnell zu dem Schluß, daß die Konstruktionsmethodik für den Bereich AM angepaßt werden muß. Dies ist notwendig, da ansonsten nich alle Vorteile des Verfahrens vollumfänglich genutzt werden können.

Worum geht es:

3D gedruckte Bauteile sind nicht isotropisch, d.h. die Materialeigenschaften sind abgängig von der Ausrichtung des Bauteil im “Buildvolume” während des Drucks (Wärmeeintrag), etc…

Keine Formschrägen erforderlich,

spart Gewicht - bei gedruckten Sandkernen und nachflogendem Gießprozeß wünscht sich der Gießer allerdings manchmal doch wieder Formschrägen, da dies für den Fließprozeß wieder günstiger wäre.

Hinterschnitte und Ausformungen im Bauteil sind möglich & gewünscht,

spart Gewicht und Resourcen, ist somit ein echter Vorteil bei der additiven Fertigung. Im Idealfall wird Material wo es nicht benötigt wird, einfach weggelassen.

Bauteil-Verrippung beliebig komplex (falls erforderlich)

Füllstrukturen im Bauteil möglich, um die Außenschale abzustützen, Einschränkung hierbei: das Pulver muß nach dem 3D-Drucken vollständig entfernbar sein (Öffnungen in der Außenhaut erforderlich).

Funktionsintegration

weniger Bauteile, Unterbaugruppen können durch Bauteilintegration vereinfacht werden, oder mitunter durch ein eine einzige Komponente ersetzt werden.

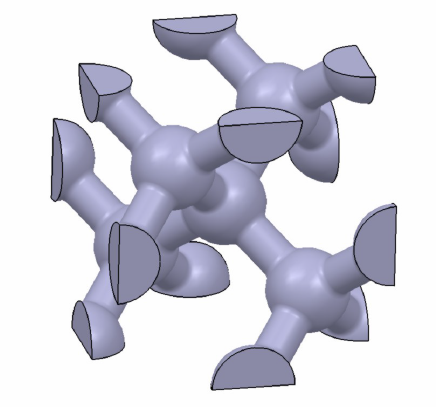

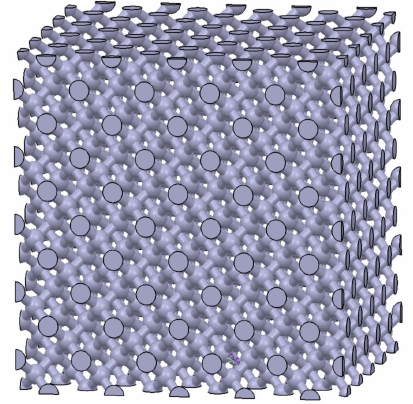

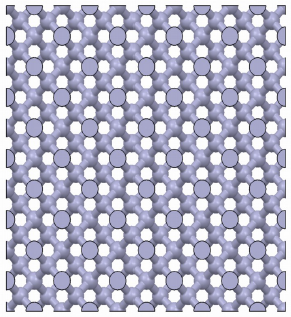

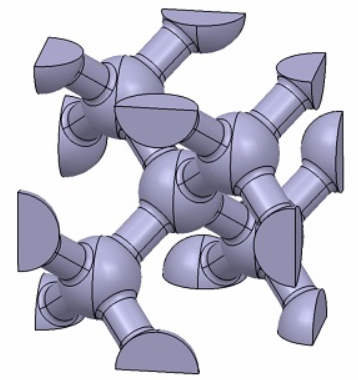

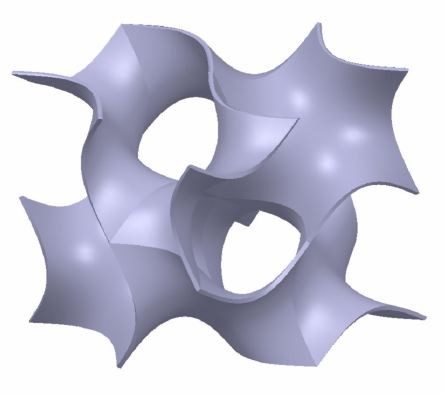

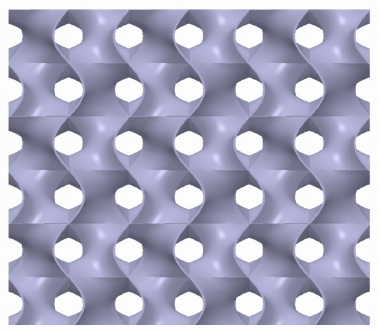

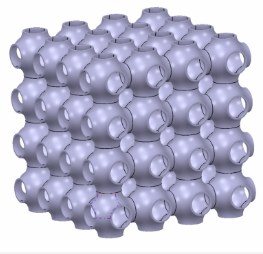

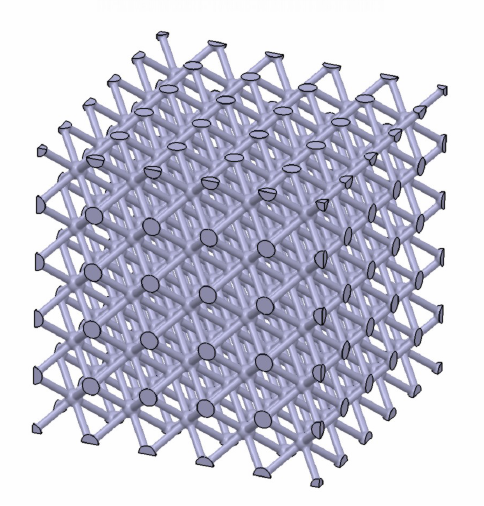

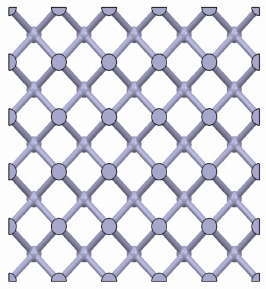

Geeignete Füllstrukturen (Lattice):

Unter Füllstruktur versteht man im Wesentlichen eine geometrische Anordnung einer immer wiederkehrender gleicher Geometrie. Das kann entweder eine Gitterstruktur sein (Diamantgitter) oder auch eine Minimal-Fläche (Gyroid, etc…).

Vorteile:

Die Belastung eines Bauteils wird bei den Lastangriffspunkten (Funktionsflächen) eingeleitet und dann über eine formstabile Schale (Außenhaut) abgeleitet. Eine entsprechend Füllstruktur stellt dabei sicher, daß die Schale unter Last nicht kollabiert.

Reduzierung von Material und damit Bauteilgewicht

Nachteile:

Die Darstellbarkeit von Füllstrukturen in herkömmlichen CAD-Programmen ist wegen dem mitunter sehr hohem Speicherbedarf nicht immer darstellbar,

Skalierung der Füllstruktur: Kompromiss zwischen darstellbar und idealer Größe muß eingegangen werden

Der Weg, daß Füllstrukuren erst bei der Druckaufbereitung nach Maßgabe eines vorbestimmten Volumens berücksichtigt werden ist für techn. Anwendungen nicht gewünscht. Der Konstrukteur trägt letztendlich die Verantwortung über den kompletten Bauteil.

Hier ein Überblick über mögliche Füllstrukturen die vorzugsweise ohne Stützstruktur gedruckt werden können:

| Typ | Beschreibung: |

|---|---|

| Diamant Gitter | rel. geringer Speicherbedarf, wird bei div. Softwareprodukten für die Druckaufbereitung als Lattice Struktur unterstützt |

| Gyroid | Minimalfläche, läßt sich problemlos in jeder Raumlage ohne Stützstruktur drucken, geringer Materialbedarf, großes Potential für Leichtbauweise |

| Schwarz’sche P-Surface | weiter Minimalfläche, läßt sich CAD-technisch leichter darstellen als eine Gyroid-Struktur, geringerer Speicherbedarf, Potential für AM |

Ausblick:

Blicken wir weiter voraus, wird die Software (in naher Zukunft) - aufgrund von definierten Randbedingungen - den auskonstruierten Bauteil per Knopfdruck generieren. Oder eine Matrix an möglichen Varianten mit Gewichtung der Eigenschaften (Festigkeit, Gewicht, etc…).

Der Konstrukteur bewertet dann nur mehr die Lösung und wählt das Bauteil seiner Wahl.

Sämtliche Postprozesse zur Aufbereitung der additiven Fertigung (Stützstruktur, Simulation Verformung während dem Druck, etc…) werden automatisch durchgeführt & anschließend die so erstellte Geometrie über eine Load-Balancing Queue an den nächsten verfügbaren Drucker der Manufacturing Cloud übergeben…

O.k. ganz so einfach ist das dann doch nicht, der Computer wird nie, auch nicht im entferntesten an den menschlichen Erfindergeist herankommen. Inspiration und Fantasie im Gegensatz zum zweckoptimierten Algorithmus.